Как построить самый легкий в мире металл? Ученые говорят, что нужно сделать его из воздуха.

Как построить самый легкий в мире металл? Ученые говорят, что нужно сделать его из воздуха.

"Микролаттис" (англ. microlattice - микрорешетка) - так называется разработанный учеными из HRL Laboratories LLC (Малибу, Калифорния) материал, совместный патент на который принадлежит компаниям Boeing и General Motors. Инновационный металл состоит из сети сплетенных между собой миниатюрных полых трубок, и его вес в 100 раз меньше пенопласта.

Аэрокосмические и автомобильные компании в поиске способов снизить расход топлива всегда стремятся сделать материалы, используемые в строительстве транспорта, как можно более легкими без ущерба для прочности. Исследователи заявляют, что процесс создания микролаттиса как раз отвечает этим требованиям не только из-за своей предельной легкости, но и сочетающейся с ней невероятной прочности.

"Люди думают, что создание легкого металла обязательно включает в себя его сплавливание с "легким" компонентом и потому путают нашу инновацию с давно известным сплавом под названием никель-фосфор. Однако наш метод производства позволяет придать металлу такую устойчивость и легкость, что его можно без труда поместить его на макушку одуванчика, не повредив его",- рассказала химик из HRL Laboratories София Янг.

Выдающиеся свойства материала основаны на том же принципе, что заложен в Эйфелеву башню и позволяет ей поддерживать устойчивость своей огромной структуры так, будто речь идет об обычном жилом доме, а не о гигантском небоскребе. В том, чтобы перенести этот принцип на миниатюрный масштаб, и заключалась главная задача исследователей из лаборатории HRL.

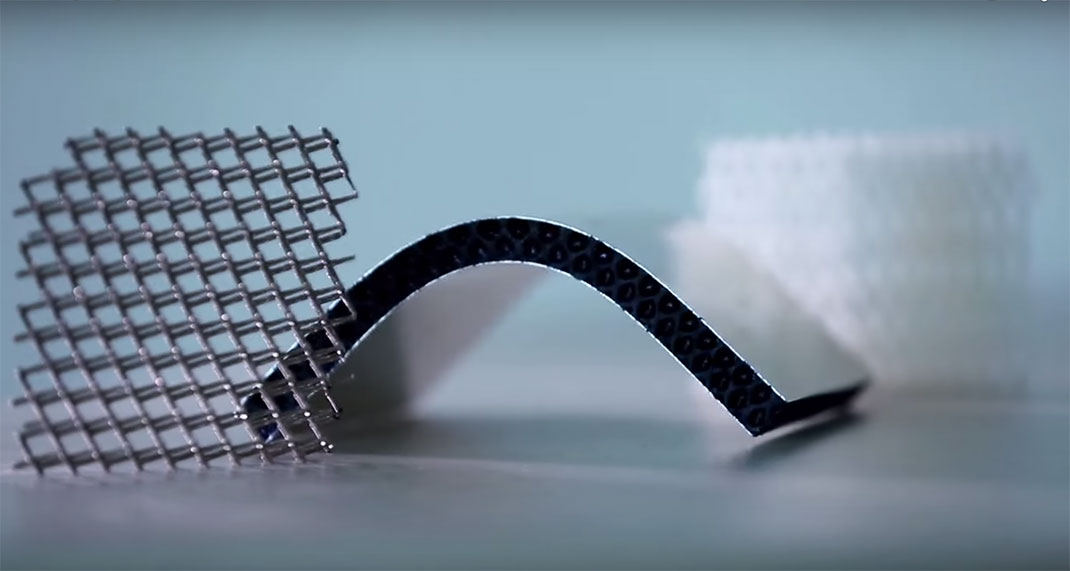

Они заявляют, что сеть взаимосвязанных полых трубок, из которых состоит микролаттис, копирует структуру поддержки мостов. Однако здесь все немного иначе: толщина стенок трубок составляет всего 100 нанометров, то есть в 1000 раз тоньше человеческого волоса. Это значит, что материал, по сути, на 99.99% состоит из... воздуха.

Такой структуры ученым удалось добиться использованием инновационной технологии аддитивного производства, своим действием напоминающей 3D-печать. Но в отличие от 3D-печати, использующей послойное наложение структуры, метод, созданный лабораторией HRL, задействует специальные полимеры, реагирующие на свет и формирующие всю структуру за один процесс.

Такой структуры ученым удалось добиться использованием инновационной технологии аддитивного производства, своим действием напоминающей 3D-печать. Но в отличие от 3D-печати, использующей послойное наложение структуры, метод, созданный лабораторией HRL, задействует специальные полимеры, реагирующие на свет и формирующие всю структуру за один процесс.

Под воздействием ультрафиолетового излучения, пропускаемого через специальный фильтр, находящийся в жидкой форме полимер формируется в трехмерную решетку за несколько секунд. В зависимости от будущего предназначения микролаттиса, в жидкий полимер добавляется широкий спектр различных материалов, таких как керамика или композитные металлы. Таким образом, микрорешетка, сформированная из полимера с примесями, получит дополнительные свойства.

Исследователи могут менять прочность структуры, корректируя химические составляющие полимера или изменяя характеристики ультрафиолетового воздействия. "Мы уверены, что в будущем эта технология ляжет в основу многих производственных процессов. Микролаттису можно найти много применений, и мы прилагаем все усилия для его дальнейшего усовершенствования".

Несмотря на многообещающие характеристики микролаттиса, исследователи считают, что до того как металл можно будет пустить в массовое производство, пройдут годы. Процесс завоевания микролаттисом аэрокосмической промышленности тормозят, в первую очередь, жесткие правила и стандарты внутри самой отрасли. Но благодаря быстрому и дешевому способу производства материала, рано или поздно этот ультра-легкий металл станет обыденностью.

"Цена микролаттиса позволит ему не только конкурировать с распространенными материалами, используемыми сегодня в производстве автомобилей, но и вскоре заменить их",- уверяет исследовательница из лаборатории HRL. "И если его цена делает его подходящим для автомобилей, то что и говорить о самолетах..."