Инженеры Бристольского университета разработали ультразвуковую аддитивную производственную систему, печатающую композитные материалы в 3D.

Суть инновационной технологии в том, что она позволит печатать в 3D куда большее количество предметов в домашних условиях при намного меньших затратах.

Суть инновационной технологии в том, что она позволит печатать в 3D куда большее количество предметов в домашних условиях при намного меньших затратах.

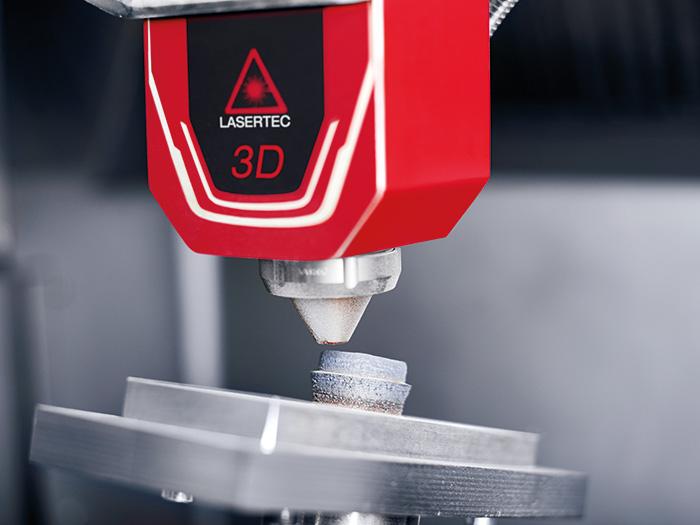

В работе, опубликованной в научном журнале Smart Materials and Structures, представлен инновационный способ 3D-печати, при котором с помощью ультразвуковых волн укрепленные волокна помещаются в структуру объекта. Эти ткани формируют укрепленный каркас предмета, что значительно повышает его прочность. Микроструктура встраивается в предмет с помощью сфокусированного лазерного луча, который локально высушивает эпоксидную смолу и затем печатает объект. Для этого команда исследователей установила переключаемый сфокусированный лазерный модуль на движущийся механизм стандартной трехосной платформы 3D-принтера.

Том Ливлин-Джонс - кандидат наук в области улучшенных композитов, разработавший эту систему, заявил: «Мы показали, что нашу ультразвуковую систему можно практически без затрат установить на уже готовый к продаже 3D-принтер, что позволит ему печатать композитные материалы».

Во время демонстрации была достигнута скорость печати в 20 миллиметров в секунду, что сравнимо со скоростью привычной техникой аддитивных слоев. Теперь исследователи должны продемонстрировать сбор волокон в укрепленный каркас. Точная ориентация волокон может контролироваться с помощью переключения модели ультразвуковых стоячих волн во время промежуточной печати.

Данный подход позволяет воплощать сложную волокнистую структуру в предметах, напечатанных в 3D. Гибкость ультразвуковых манипуляций также позволяет работать с рядом материалов, форм и размеров, что приведет к созданию нового поколения усиленных волокнами композитов, которые могут быть распечатаны на 3D-принтерах.

Брюс Дринкуотер, профессор в области ультра звуков на кафедре механической инженерии, сказал: «Наша работа стала первым примером 3D-печати с контролем над распределением внутренних микроструктур. Она демонстрирует потенциал производства быстрых прототипов со сложными микроструктурными связями. Этот ориентационный контроль дает нам возможность печатать детали из материалов с заданными свойствами без какого-либо риска для печати».

«Помимо повышенной прочности у предметов, наш метод будет полезен для использования умных материалов, таких как: наполненные смолой капсулы для самовосстанавливающихся материалов или пьезоэлектрические частицы для аккумулирования энергии»,– добавил доктор Ричард Траск, преподаватель многофункциональных материалов на кафедре аэрокосмической инженерии.

И это только начало, скоро покажут таких вещей, что и представить было сложно