Добыть алмаз не так-то просто. Их залежи находятся в верхней мантии Земли на глубине практически 150 километров под ее поверхностью под запредельно высоким давлением и температурой, при которой плавятся камни. Несмотря на то, что ученые давно научились воссоздавать подобные условия в лаборатории, оборудование для этого стоит очень дорого, а сам процесс может занимать от нескольких дней до нескольких недель.

И вот, после десяти лет тестирования и проверок, команда из Государственного университета штата Южная Каролина открыла быстрый способ производства алмазов, который избавляет от необходимости сдавливать углерод (для достижения необходимого давления) и нагревать его до заоблачных температур.

И вот, после десяти лет тестирования и проверок, команда из Государственного университета штата Южная Каролина открыла быстрый способ производства алмазов, который избавляет от необходимости сдавливать углерод (для достижения необходимого давления) и нагревать его до заоблачных температур.

"Преобразование углерода в алмаз - это заветная мечта многих поколений ученых по всему миру",- заявил ведущий автор опубликованного на этой неделе доклада в "Журнале прикладной физики" (Journal of Applied Physics) Джагдиш Нарайан.

Однако на этом поразительные новости не заканчиваются. В процессе изобретения своего способа производства алмазов, Нарайан и его команда попутно открыли новую фазу углерода, получившую название Q-углерод. Прочность этого диковинного материала еще больше, чем у алмаза. Кроме того, он обладает особыми магнитными свойствами и светится при прохождении через него тока. Помимо того, что Q-углерод дешевле настоящих алмазов. Ему, вероятно, удастся найти применение в электронных дисплеях.

Преобразование углерода в алмаз требует колоссальных объемов энергии, достаточных для того, чтобы сжать углерод с необходимой силой и нагреть его до требуемой температуры. Однако Нарайан утверждает, что вся суть его процесса заключается в скорости.

Прежде всего, при комнатной температуре извлекается аморфный углерод, с помощью которого можно добиться максимального сокращения лазерного импульса. Далее углерод нагревается до температуры в 6.740 градусов по Фаренгейту (для сравнения, температура поверхности солнца составляет около 10 000 градусов по Фаренгейту).

Затем получившаяся из расплавленного углерода "лужа" быстро охлаждается (например, путем погружения в воду), и из нее формируется новый сверхпрочный Q-углерод.

Другие фазы углерода обладают разительно отличающимися друг от друга свойствами: например, графит мягкий и непрозрачный, а Q-углерод, как и алмаз, блестящий и очень твердый. Это происходит из-за того, что когда углерод плавится, соединения между атомами сокращаются и не успевают вернуться к исходной длине, поскольку материал почти мгновенно вновь охлаждается. Это позволяет конечному продукту быть плотнее и прочнее алмаза.

Впечатляет то, что Q-углерод обладает магнитными свойствами при комнатной температуре, а, как известно, углеродных материалов, имеющих подобные свойства, на Земле практически не встречается. Кроме того, из-за своего уникального расположения атомов материал издает слабое свечение. Все эти свойства могут сделать Q-углерод незаменимым для будущих исследований и разработок в сфере электроники.

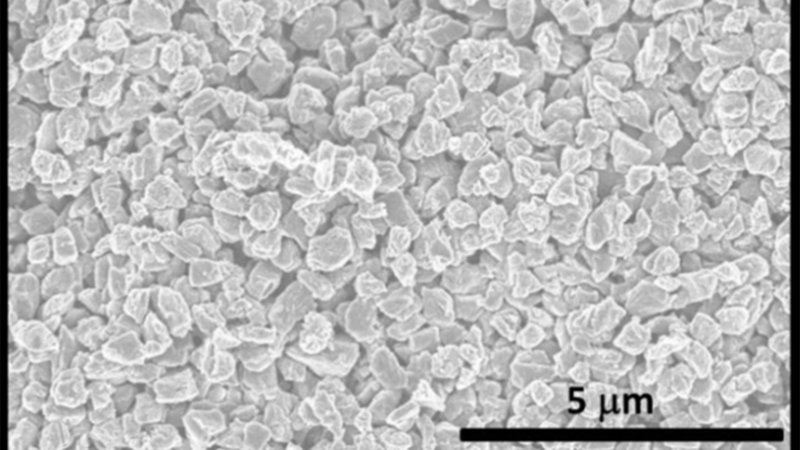

Уже сейчас технологию можно использовать для производства алмазов. Нарайан рассказал, что, слегка изменяя состояние углерода перед охлаждением, ученые открыли способ выращивать алмазные кристаллы любой требуемой формы, будь то наноиглы, микроиглы, наноточки и даже пленка.

Своей дешевизной новый процесс отчасти обязан лазеру, который широко используется в глазной хирургии. Что до скорости выращивания алмазов, то протекающие в углероде процессы занимают... несколько наносекунд.

"Мы можем вырастить карат всего за 15 минут",- рассказал Нарайан.

В данный момент полученные алмазы довольны малы: самый крупный из выращенных камней составляет всего 70 микрон в ширину (примерная толщина человеческого волоса). Но Нарайан уверен, что процесс можно усовершенствовать. Он также рассказал, что сейчас главным ограничителем масштабов процесса является лазер: чем больше и шире лазерный луч, тем большие по размеру алмазы можно производить с его помощью.

В свою очередь, Фишер считает, что вместо того, чтобы пытаться создавать большие камни, новый метод лучше подойдет для массового производства мелких. "Миниатюрные алмазы с успехом используются во многих современных отраслях, включая электронику, медицину и шлифовку материалов.

Ждем IPO!)